粗さ測定器

| 設備名 | 粗さ測定器 |

|---|---|

| 台数 | 1台 |

8:00〜17:00(平日/土日休)

QUALITY

明光製作所では、「安心して任せられる品質」を何より大切にしています。

部品加工は寸法精度が命。だからこそ、検査体制を工程の一部として組み込み、万全のチェック体制を構築し、工具顕微鏡や粗さ測定機などの検査設備の導入はもちろん、量産前の第三者チェックや中抜き検査による不良防止も徹底しています。

高品質な製品を提供できるよう、日々地道な取り組みを続けています。

明光製作所では、「不良を出さない仕組みを作る」ことを大切にしています。加工前の図面チェックに加え、量産前には必ず2人目による第三者チェックを実施。また、加工中も30分ごとの中抜き検査で変化を見逃さず、異常があればすぐに範囲を特定し対応します。

機械加工をできる限り自動化することで、人的ミスを減らし、不良率はほぼゼロレベルを維持。

地道な検査と仕組みづくりで、安心して任せていただける品質を追求しています。

加工前に、図面から寸法・公差・材質要件を確認。

ノギス、マイクロメーター等の測定器で0.001mmまでの精密な寸法を測定します。

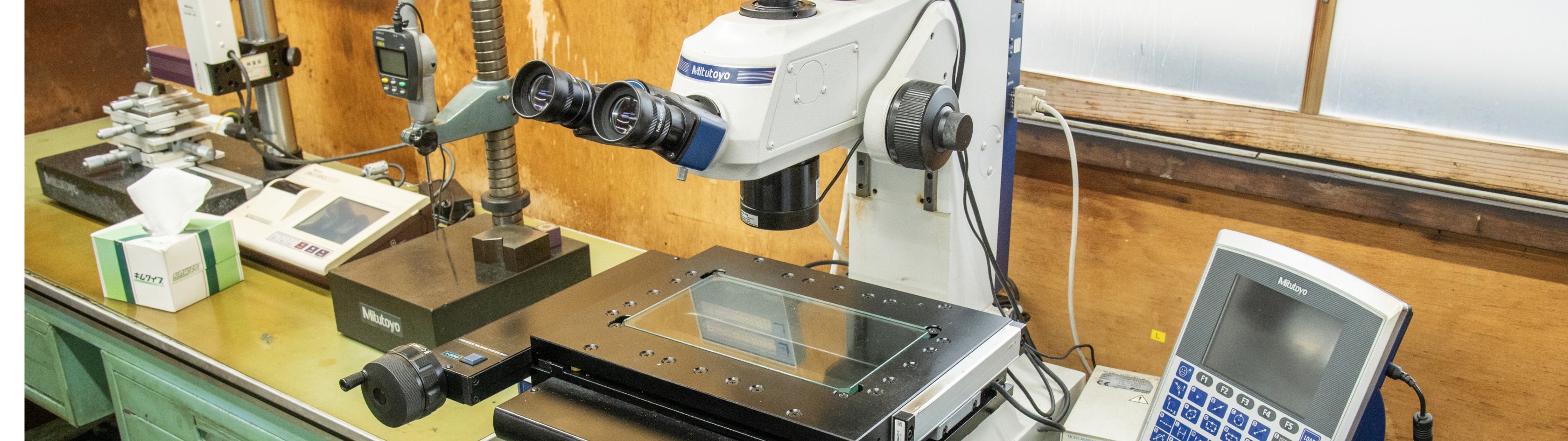

工具顕微鏡で製品の角度、R等の形状を正確に測定します。

目視による測定。

第三者によるダブルチェック。

加工中の中抜き検査(30分ごとに寸法測定)。(寸法公差が厳しい製品は15分ごとに寸法測定)。

良品率99.9%

「不良を出さない仕組みを」のため、加工前の図面チェックに加え、量産前には必ず2人目による第三者チェックを実施。また、加工中も30分ごとの中抜き検査で変化を見逃さず、異常があればすぐに範囲を特定し対応します。

機械加工をできる限り自動化することで、人的ミスを減らし、不良率はほぼゼロレベルを維持。地道な検査と仕組みづくりで、安心して任せていただける品質を追求しています。

| 01 | 量産前の第三者チェックでミスを防止 |

|---|

明光製作所では、量産に入る前に必ず、別の作業者による「第三者チェック」を実施し、図面と加工内容を再度確認することで、初期設定のミスや加工条件の見落としを未然に防ぎます。

これにより、「最初のロットから不具合が出る」というリスクを大幅に軽減。

製造委託先に「安定した品質」を求める企業様にとって、手戻りや再加工の心配が少ない、安心して任せられる体制となっています。

| 02 | 中抜き検査でロット全体の品質を守る |

|---|

必要な場合全数検査も行います

量産時には30分ごとに中抜きで寸法を測定する中間検査を実施しています。

例えば200個のロットであれば、50個・100個・150個と、定期的に抜き取り確認を行い、もし不具合があれば範囲を特定して迅速に対処。不良が出た際の影響範囲を最小限に抑え、「不良が混ざったまま出荷される」ことを防止します。

品質に敏感な製品や、後工程に影響のある部品の外注先として安心してご依頼いただけます。

| 03 | 自動加工+検査体制で再現性と安定品質を実現 |

|---|

当社ではCNC自動複合旋盤などの自動加工設備を活用し、人の手によるばらつきを最小限に。

さらに、加工ノウハウはクラウド管理され、誰が作業しても同じ品質が出せる体制が整っています。

これにより、「前回と同じものを、同じ精度で」「図面通りに安定供給してほしい」といったご要望にも確実に対応可能。

安定した部品供給を必要とする企業様の、長期的なパートナーとして選ばれています。